Les services de production : le cœur du processus de production

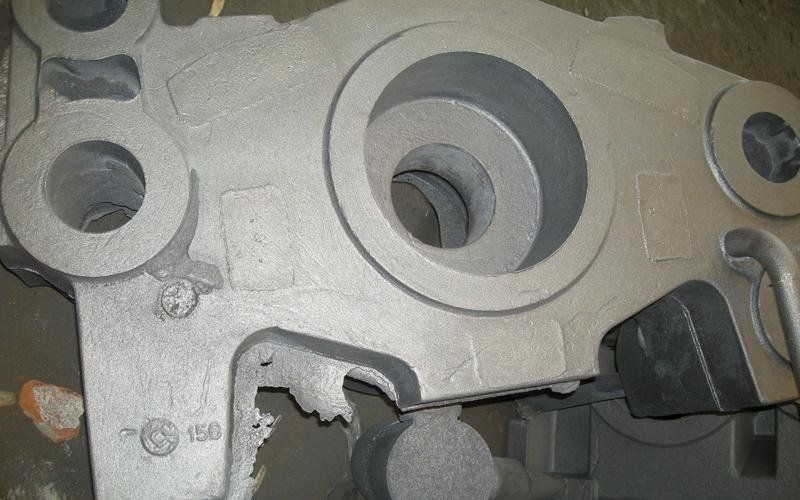

Les ateliers de traitement constituent l'élément central de l'organisation de production d'une fonderie moderne, car ils déterminent la qualité finale des pièces moulées en fer et l'efficacité de l'ensemble du cycle industriel.

Au sein de la Fonderia Quaglia & Colombo, située à Legnano (Milan), les départements sont structurés de manière à assurer un suivi constant de chaque phase, de la préparation des moules aux contrôles finaux des matériaux produits.

L'intégration des systèmes automatisés et des processus manuels nous permet de répondre avec précision à divers besoins de production, qu'il s'agisse de petites séries ou de grandes pièces. La présence de services spécialisés, s'appuyant sur une technologie fiable et un personnel qualifié, nous permet de maintenir des standards élevés et une production continue, tout en respectant les spécifications techniques requises par le secteur industriel concerné.

Contactez-nous pour obtenir des informations ou un devis personnalisé !

CERTIFICATION DE QUALITÉ EN ISO 9001

La Fonderia Quaglia & Colombo fonctionne selon un système de gestion certifié EN ISO 9001, qui garantit le contrôle des processus, la traçabilité de la fabrication et la conformité des produits aux normes requises.

Cette certification implique directement tous les services de production, garantissant des procédures partagées, des contrôles systématiques et une approche axée sur la qualité.

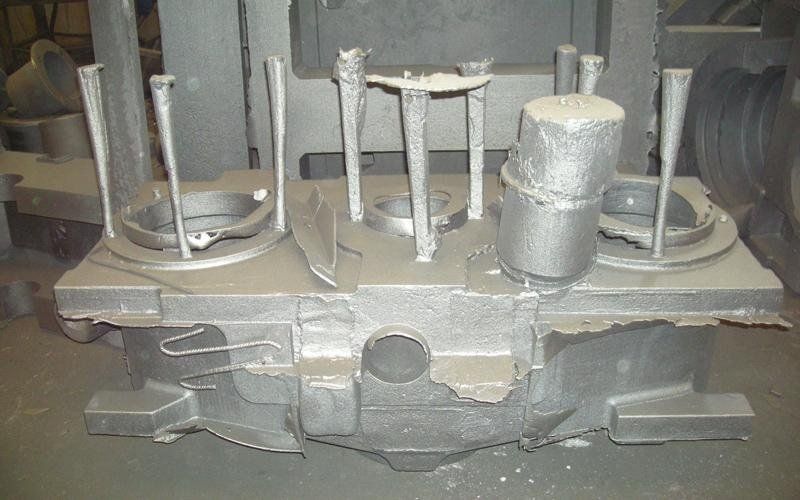

- Formation automatique No Bake : il s'agit d'une installation hautement polyvalente qui permet de produire simultanément jusqu'à 4 modèles différents. Grâce au moulage en motte, elle s’adapte parfaitement aux dimensions de pièces moulées très diverses. La taille maximale de la motte est de 1770 x 1600 x 650+650, et il est possible de couler des pièces allant jusqu’à 1300 kg.

- Formation manuel No Bake : le département de moulage manuel est dédié à la production de pièces moulées de grande taille ou en très petites séries. Il est équipé d’un malaxeur continu de 20 Ton/h et d’un vaste parc de châssis avec des dimensions allant jusqu’à 4500 x 2000.

- Formation automatique au sable à vert : cette installation est destinée à la production de pièces moulées en petites et moyennes séries. Elle est équipée d’une machine de moulage à onde de choc, de 4 lignes de coulée, et peut produire jusqu’à 45 châssis/h. Les dimensions du châssis sont de 860 x 580 x 300+300, et elle permet de couler des pièces pesant jusqu’à 100 kg.

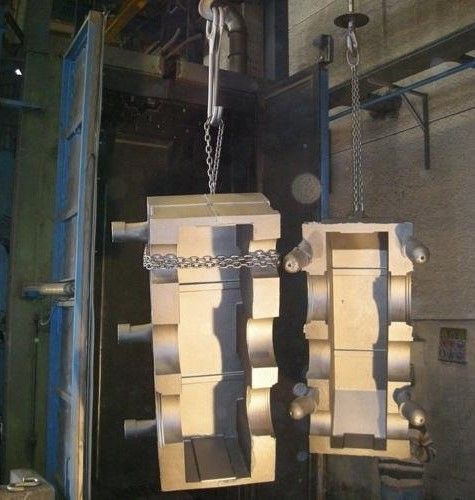

- Atelier de fusion : nos fontes sont produites dans deux fours électriques à induction de 5 T et 15 T, garantissant une capacité de production de 4000 tonnes par an. Découvrez-en davantage sur le processus de fusion de la fonte.

- Atelier de noyautage : notre département de noyautage est équipé d’un malaxeur continu de 5 Ton/h pour le moulage de noyaux utilisant le système No Bake. La production de noyaux avec les systèmes cold-box et shell-moulding est confiée à des fournisseurs externes qualifiés.

- Laboratoire : nous sommes équipés pour fournir au client toutes les caractéristiques chimiques et physiques des matériaux produits : analyse chimique, dureté, résistance à la traction, limite d’élasticité, allongement, résilience, dureté. Les contrôles non destructifs tels que US, MT, RX, etc., sont confiés à des laboratoires externes qualifiés.

- Atelier de modelage : la construction de nouveaux modèles est confiée à des ateliers de modelage externes avec lesquels nous collaborons depuis des années et qui sont équipés de machines CNC. Pour les éventuelles modifications, la mise en plaque, ainsi que la maintenance ordinaire et extraordinaire, nous disposons d’un atelier de modelage traditionnel interne où des techniciens spécialisés réalisent tous les travaux avec une précision maximale.